GE管道超声波检测技术

□ Bill Gu / GE Oil and Gas PII Pipeline Solutions公司

来源:《石油与装备》/ 振威石油网

.jpg)

随着管道输送的危险气体和液体泄露对潜在环境的影响日益增长,大家对管道安全的要求也越来越高。为了降低管道事故风险及其对经济和环境带来的影响,目前管道运营商急需实施一套完整性管理、且有效的检测与维护计划,由此催生了新一代管道内检测技术的开发。其中超声波内检测技术是目前业界公认的高分辨率无损检测技术,为管道运营商判定管道完整性提供了高度准确的数据。

超声波检测器主要分为两种,用于腐蚀检测的Ultrascan WM检测器和用于裂纹检测的Ultrascan CD检测器。

高精度、可重复的超声波腐蚀检测器

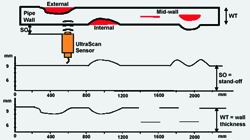

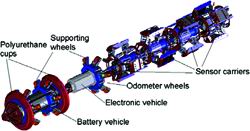

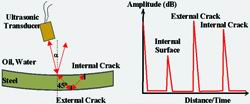

GE PII公司研发的Ultrascan WM 检测器,利用超声波回波技术测量管道的壁厚,如图1所示。超声波垂直管壁表面发射,遇到管道内壁,部分反射回来被探头接收,而另一部分射入管壁,遇到外壁再反射回来。超声波探头距管道内壁的距离被设定为“stand off” 标称距离。超声波遇到管道内壁和外壁反射回来所用的时间差可以用来计算管道的壁厚从而探测到管道缺陷,并利用相关的信息区分管道内表面,外表面,还是管壁中间的缺陷。

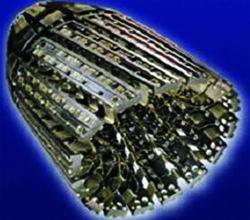

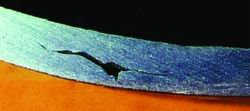

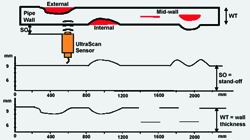

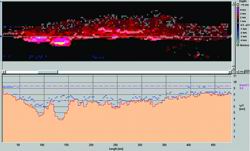

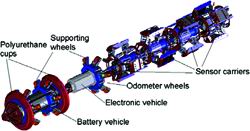

超声波壁厚检测技术的成功依赖于检测器(图2中)后部的密集超声波传感器阵列具备的独特的、可以完全覆盖管壁圆周以及轴向的多重感应分布,如图3所示。这种检测技术可以准确地确定腐蚀点深度以及内部和外部金属损失的长度,同时也可以探测和测定管壁中的任何潜在的缺陷,诸如夹层,图4所示。

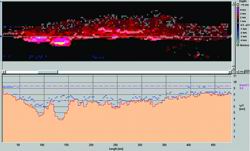

与传统漏磁MFL检测器不同,超声波壁厚检测器可以直接测量管线内缺陷的位置和尺寸并描绘出实际的腐蚀形貌如图5所示,具有更高的精度,从而可以用于高级的管道适用性评价,如用RSTRENG法计算管道的最大运行压力(MAOP)以及用于其它一些管线条件的评估包括定量风险评估在内的适用性评估。

图1 超声波壁厚检测技术原理 图2 超声波壁厚检测检测器样图

图3 超声波检测检测器传感器阵列 图4 超声波检测出的夹层缺陷

超声波检测技术在管线检测中具备下列优势及特点:直接测量壁厚以及缺陷深度;检测壁厚以及缺陷深度时,具备很高的精度(定量测量),误差+/-0.4mm;对多次检测运行中获得的结果具备高精度和重复率;能够测量壁厚>30mm 的厚壁管线及不绣钢管道;能够探测到的管壁中存在的缺陷的最小面积尺寸为0.39英寸(10mm,缺陷直径),对于腐蚀坑,能够探测到的精确深度的最小缺陷直径为0.79英寸(20mm);准确地区分管体的内部缺陷和外部缺陷;清晰地区分凹陷、弯曲、层叠和修复区;即使是对于管线壁厚的变化,超声波系统也可一次性设定;缺陷类型的确定不需要开挖校准。

图5 Ultrascan WM 精确地给出腐蚀形貌用于RSTRENG

超声波壁厚检测技术所提供的优秀的检测结果已经在管道工业中得到了一次又一次的承认。这也证明PII团队对于这种高精度的检测系统的发展所做出的努力。由于超声波数据的高可靠性可以避免多余的开挖,从而为管道运营商节约了大量的修复成本。在很多情况下,开挖仅仅在真正需要修复的缺陷位置实施。管线运营商会发现他们总的维修费用(包括检测和管线修复)会由于选择了一个高可靠性的、高成功性的检测技术而大大缩减。

随着管道完整性管理的进一步推广与实施,如今,管道运营者对内检测技术的需求越来越大。新一代的检测技术不断问世,比如新一代超声波腐蚀检测器EMAT and Ultrascan Duo。在超声波管道内检测领域,电磁声传感器技术EMAT和相控阵技术孕育而生。EMAT技术是一种在不需要液体耦合的条件下在管道上应用超声波的方法,图8所示。这种工具的检测性能与UltraScan CD设备相似,但是不需要液体耦合,因此特别适合在输气管道内运行。EMAT设备已经在北美TransCanada, DukeEnergy等管线中运行。缺陷探测率很高,但缺陷类型区分能力有待进一步提高。

精确灵敏的超声波裂纹检测器

管道的另一大危害来自于裂纹。即使是最细微的裂纹也足以损坏管线最终破裂酿成重大事故。裂纹有很多种类型,包括应力腐蚀裂纹、氢诱发裂纹以及硫化氢腐蚀裂纹等。这些裂纹通常发生在管线的基底材料、焊缝处以及热影响区域。裂纹还可能损害轴向和环形焊缝且可能从诸如凹陷之类的缺陷处发展而成。

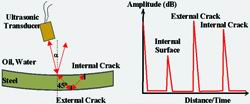

GE PI公司研发的 Ultrascan CD™ 检测设备专门用于高精度地检测管道中的裂纹如应力腐蚀SCC(包括亚临界 SCC)。该设备采用45℃剪切波,通过液体耦合介质(油,水等) ,从侧面射入管壁,遇到内外表面裂纹,会反射回来并被探头接收,通过测量回波的时间与强度,从而探测管道内各种裂纹的尺寸与位置如图7所示。采用了特殊设计的探测器运载工具,因此能够同时探测轴向裂纹和切向裂纹。

1994年,PII公司推出高分辨率裂纹检测器(Ultrascan CD) ,图8是发射该检测器的现场图片。这种设备在欧洲、俄罗斯和北美完成了第一个1,000公里的现场运行,在前100次现场开挖中就证明了这种设备的优异性能,置信度达95%以上。

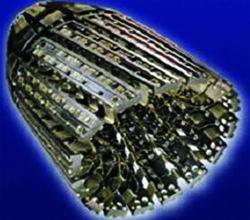

该设备采用高分辨率超声波传感器阵列以45度角向管道表面发射超声剪切波。这个密集传感器阵列是在检测中提供高分辨率和辨别力的基础。这种工具特别适用于液体输送管道。对于气体输送管道,可以在一个液体段内运行这种设备,以提供必要的超声波-管壁耦合。

PII公司的UIfraScanCD检测工具用于确定应力腐蚀裂纹的位置,精确度极高,即使在裂纹发展的次要阶段也可以探测到。采用45℃剪切波检查技术,能够探测从毛细裂缝到宽口裂逢等各种宽度的裂纹,它能够探测25毫米长1毫米深的裂纹划痕及凹槽,可靠性极强,灵敏度极高。目前该工具已成功地对分布在世界各地的长达20,000公里的管线进行检测,使得运营商们能够在裂纹发展早期就制定出有效的防护方案和应力腐蚀风险管理计划。

相控阵技术是通过电子系统程序对所发射超声波的角度与形状进行自动调节,可以同时测量金属损失与裂纹。PII开发出的新一代UltraScan Duo超声波内检测器就是基於相控阵原理,2005年3月,UltraScan Duo检测器在荷兰RRP/RMR 24寸输油管线进行了首次运行,图9所示。100公里的检测数据显示超声波信号的质量极佳,可以完全探测到腐蚀与裂纹缺陷,同时还能测量很薄的管道壁厚(1mm) ,分辨率可达0.1mm。

图6 EMAT 检测器 图7 Ultrascan CD探测轴向内外裂纹原理

图8 Ultrascan CD 发射现场 图9 相控阵超声波检测器 Ultrascan Duo接收现场

.jpg)